万米深海潜水器钛合金球舱在宝钛研制亮相 |

[ 信息发布:本站 | 发布时间:2017-11-28 | 浏览:2861次 ] |

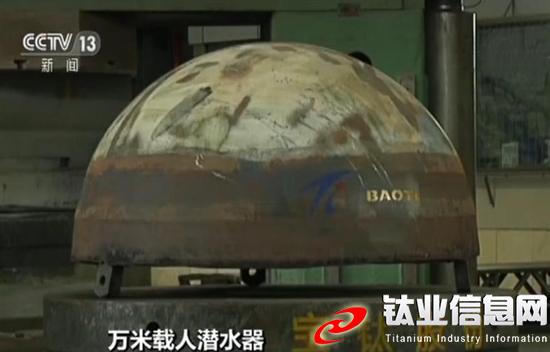

11月26日,央视《新闻直播间》、《东方时空》等新闻节目连续报道了《万米载人潜水器 深海全覆盖 中国制造“钛”厉害》。节目中报道,宝鸡钛业协会会长单位宝钛集团,承担国家自主独立设计研制的海底10000米潜水器载人球舱研制加工进展。万米深潜器钛合金载人球舱的亮相,引发世人的广泛关注。 据报道,万米深海潜水器的核心构件——载人球舱,在上个月完成冲压试验后,本月又完成了出入口、观察窗的开孔工作。作为潜水员主要活动区,10000米潜水器核心部件“载人球舱”也是潜航员的主要活动区。我国自主设计研制的万米载人潜水器的球舱主体为钛合金,在研制过程中,科研人员攻克了一个又一个技术难题。载人球舱的出入口和观察窗开孔是载人球舱加工中最重要的工序之一,对技术要求极高。节目中展示了球舱加工现场,刚刚加工完的半球上有两个大孔,最大的就是潜航员出入深潜器的大门,另外一个是观察海底世界的窗口。 继去年宝钛集团承担的国家“863”重点项目,4500米深海载人潜水器载人钛合金球舱成功研制交付使用后,今年又在万米深海潜水器钛合金载人球舱研制加工上取得重大进展。目前亮相的4500米和10000米深潜器钛合金载人球舱由宝钛集团自主设计制造,拥有完全自主知识产权,实现了我国深海潜水器关键部件国产化。该深海载人球舱的制造加工,先后突破了宽幅钛合金厚板材的研制,超厚大尺寸钛合金半球整体成型、专用焊丝研制及窄间隙焊接工艺、钛合金大构件电子束焊接工艺、球形体热处理及加工变形等多项关键技术,填补了国内深潜器及钛合金材料加工研究领域多项空白,达到国际先进水平。 宝鸡钛业股份有限公司总经理贾栓孝讲,在4500米深潜器载人球舱项目研制过程中,宝钛追赶超越、敢为人先,先后突破多项关键技术,在材料制备、成型、焊接、热处理、检验等环节中克服了重重困难,不放过每一颗螺丝,保质保量完成了项目研制工作。贾总谈到,万米深潜器球舱的整体要求,比4500和蛟龙号都要高得多,首先在选材的时候,研制人员就进行了第一次尝试,全世界没有现成的材料可参考。经过反复研究,选择了能够承受深海压强的钛合金,此种钛合金不仅强度高而且具有弹性,可以在下潜和上浮的过程中,保持强度性能,球舱不变形,给潜航员提供安全的空间。除此之外,科研人员还大胆推翻原有的设计。之前国外的载人球舱使用的都是瓜瓣焊接,也就是先制造西瓜瓣,再焊接为一个整球,不仅焊缝多,工期长,而且安全性方面有待提高。万米潜器使用半球焊接,减少了焊缝数量,工艺更难,但是可靠性显著提高。万米深海潜水器要承受的压力相当于在指甲盖上放一辆汽车,潜水器球舱是保证3位潜航员安全的最重要屏障。新一代钛合金制造的球舱不论是形状、圆度、壁厚都精心设计。在完成两个半球焊接,组装等工作之后,预计明年上半年进行海底1万米模拟压力测试。预计2020年,中国自主研发制造的全新一代载人潜水器将在世界海洋最深处的马里亚纳海沟进行海试,预计下潜深度超过一万米。

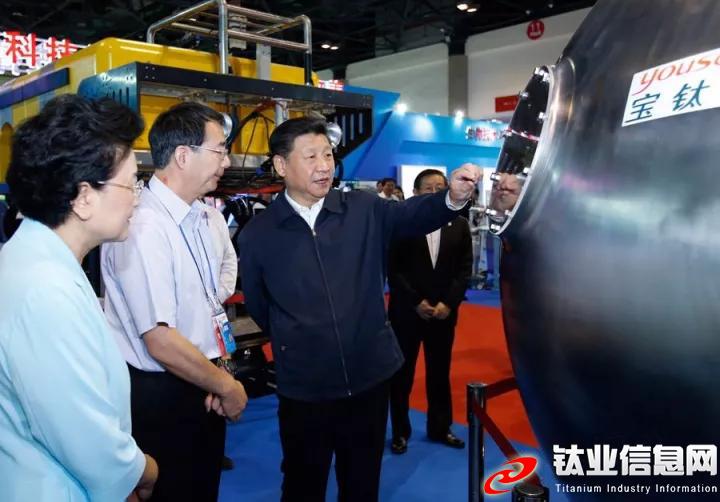

作为我国航空航天、海洋工程用钛合金材料的主要研发生产基地宝钛集团,为我国航空航天产业提供了90%的钛合金材料,是我国新型战机和大飞机用钛合金的主要供应商。宝钛集团先后为我国的钛及钛合金等稀有金属材料制备和尖端科技承担了8000多项新材料的试制生产任务,取得科技成果600多项。该项目的成功研制,奠定了宝钛在深海领域用钛的牢固地位,也为后续“全海深”载人潜水器载人球舱的研制打下了坚实的基础。(宝鸡钛协 秘书处整编) |